INSPECCIÓN DE PURGADORES

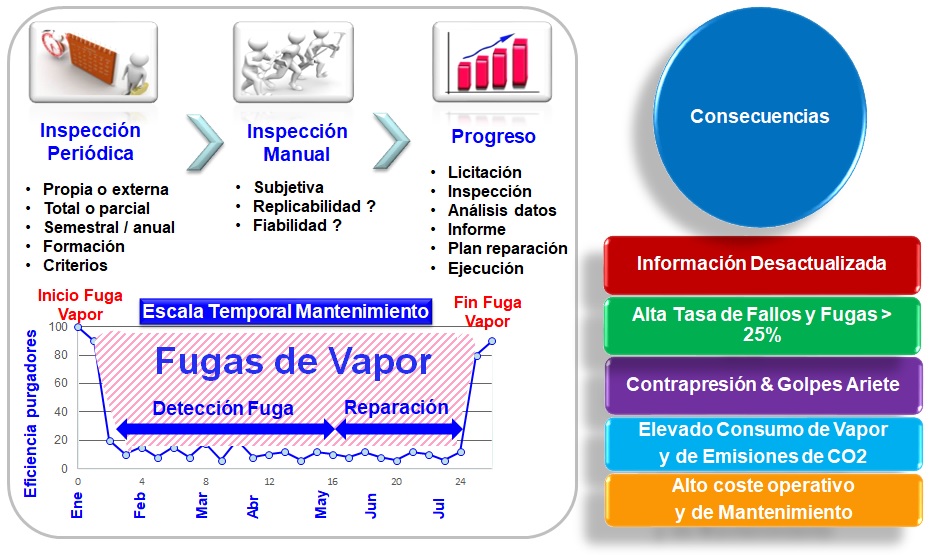

El objetivo de los estudios de trampas de vapor es detectar problemas como fugas de vapor, baja eficiencia energética, inundaciones, diseño o dimensionamiento inapropiado, montaje defectuoso, temperaturas de descarga inadecuadas, contrapresión alta, obstrucciones, bloqueos, golpes de ariete, etc.

Por lo general, más del 20% de las trampas de vapor pierden vapor vivo, lo que es incompatible con el uso racional de la energía, el crecimiento sostenible y la lucha contra el Cambio Climático.

El establecimiento de un programa efectivo de inspección y mantenimiento predictivo, preventivo y correctivo reduce considerablemente todos los incidentes mencionados y es especialmente útil para reducir las fugas de vapor, optimizar la eficiencia energética y reducir la emisión de gases de efecto invernadero en las redes de vapor. La tabla muestra valores indicativos de incidentes en estaciones de purga en correspondencia con la frecuencia de inspección y mantenimiento.

Frecuencia Inspección |

Tasa de Fallos (%) |

| 24 meses | 30 |

| 18 meses | 25 |

| 12 meses | 15 |

| 6 meses | 7 |

| 3 meses | 5 |

| 1 meses | 3 |

| Monitorizado |

<0,2 |

MÉTODOS DE INSPECCIÓN DE PURGADORES

La verificación de estaciones de purga debe comprobar no solo el estado de todos sus elementos (elemento de purga, válvulas de bloqueo, bypass, …), sino también su idoneidad, su dimensionado para cada aplicación y su eficiencia energética. Esta verificación normalmente requiere cierta experiencia y la combinación de varios métodos de inspección. A continuación se describen estos métodos de inspección:

INSPECCIÓN VISUAL DIRECTA

La descarga atmosférica de un elemento de purga requiere cierta experiencia para distinguir entre vapor vivo y vapor de expansión. La presencia de vapor de expansión en la descarga de un purgador es natural y no implica existencia de fuga de vapor vivo. No obstante, la formación de revaporizado se reduce enormemente en aplicaciones de traceado debido al aprovechamiento parcial del calor sensible del condensado. Esta práctica es recomendada para incrementar la eficiencia energética, lo cual es un objetivo irrenunciable actualmente.

La observación ocular de la descarga de un purgador a la atmósfera permite hacer su diagnóstico. Sin embargo, resulta difícil diferenciar el vapor vivo del vapor de expansión, lo que puede inducir a errores. Las figuras siguientes explican las posibles situaciones:

La primera figura muestra un chorro de condensado sin revaporizado indicando que el purgador es pequeño y no puede evacuar toda la carga de condensado. La segunda figura muestra un chorro de condensado mezclado con revaporizado (nube de vapor ligeramente opaca), indicando purgador descargando correctamente. La tercera figura muestra una fuga pequeña de vapor vivo (pequeña pluma de vapor transparente). La cuarta figura muestra una gran fuga de vapor.

INSPECCIÓN POR ULTRASONIDO

Cuando el purgador no descarga a la atmósfera sino a un colector, para poder hacer inspección visual es preciso disponer de una válvula de prueba. Esta puede estar instalada anterior o posterior al purgador. Si está detrás del purgador deberá haber una válvula de corte detrás de la válvula de prueba para aislar el purgador del resto del colector de condensado.

INSPECCIÓN POR ULTRASONIDO

La válvula de prueba instalada delante del purgador, tiene la ventaja de permitir verificar si lo que llega al mismo es vapor vivo o condensado. En efecto, al abrir muy ligeramente esta válvula, si el purgador funciona correctamente, deberá salir durante un instante unas gotas de agua e inmediatamente vapor. Por el contrario, si sólo sale vapor seco, es un síntoma de que el purgador fuga vapor vivo, pues no puede existir vapor de expansión delante del mismo. Nótese que si la válvula de prueba se monta detrás del purgador es natural que descargue vapor de expansión, aunque el purgador esté funcionando correctamente, y ello dificulta el diagnóstico correcto.

INSPECCIÓN POR ULTRASONIDO

En las trampas de vapor de descarga intermitente (termodinámico y cubeta invertida), la válvula de prueba posterior a la trampa permite verificar si su funcionamiento es intermitente. En otro caso la trampa fuga vapor. Si el funcionamiento es intermitente, es muy difícil distinguir si en la descarga hay vapor vivo o vapor de expansión. Es por ello, que el diagnóstico no es muy fiable. Esto se debe a que al abrir la válvula de prueba, se modifican la condiciones reales de trabajo de la trampa de vapor, eliminado la contrapresión.

INSPECCIÓN POR ULTRASONIDO

En caso de trampas de vapor de descarga continua (boya), la válvula de prueba posterior a la trampa descarga siempre vapor de expansión, mezclado o no con vapor vivo. Por ello el diagnóstico visual puede resultar impreciso. De hecho, es frecuente y sobradamente conocido que trampas de vapor que no funcionan bien cuando descargan a un colector de condensado. Sin embargo, funcionan correctamente cuando su descarga se desvía a la atmósfera.

INSPECCIÓN VISUAL POR MIRILLA:

La inspección purgadores a través de mirillas sustituye la válvula de prueba por una mirilla de vidrio colocada en la tubería delante o detrás del purgador. Existen 3 tipos de mirillas:

INSPECCIÓN POR ULTRASONIDO

♦ Simple

♦ Sifónica

♦ Electrónica

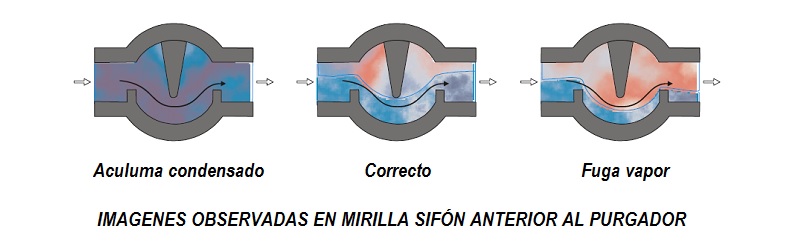

La mirilla simple se instala generalmente detrás del elemento de purga. Sólo permite verificar la existencia de flujo que lo atraviesa, pero generalmente no es posible diferenciar si se trata de vapor vivo o vapor de expansión. La mirilla sifónica incorpora un sifón interno. Se debe instalar delante del elemento de purga y, por tanto, permite diferenciar el estado del fluido (condensado o vapor vivo). Esto es posible por estar instalada en esa posición, ya que si se observa paso de vapor, jamás puede ser vapor de expansión. En la mirilla sifónica pueden observarse tres situaciones diferentes como se aprecia en la figura siguiente:

INSPECCIÓN POR ULTRASONIDO

1.- Mirilla totalmente anegada: Significa purgador totalmente anegado por falta de capacidad de descarga, obstrucción o bloqueo.

2.- Nivel de líquido enrrasando con el borde central del sifón: Significa funcionamiento correcto del purgador sin pérdida de vapor.

3.- Nivel de líquido por debajo del borde central del sifón: Significa purgador con fuga de vapor.

La utilidad de las mirillas se limita a bajas presiones y tiene el inconveniente de su rápido ensuciamiento y pérdida de transparencia. Esto se debe a la progresiva deposición de partículas de óxido en su cristal, anulando su utilidad e incrementando el coste de mantenimiento.

Un tipo de mirilla más sofisticada es la de tipo electrónico, que consiste en un pequeño recipiente con un electrodo interno. Cuando existe condensado, el electrodo cierra el circuito eléctrico por conductividad y lo abre cuando existe fuga de vapor. La señal es recogida por un equipo de medida exterior conectable al recipiente. Su uso es prácticamente nulo debido a su elevado coste y escasa fiabilidad, pues el electrodo se cortocircuita al recubrirse de una película de óxido de hierro (magnetita) que anula su función de diagnóstico.

INSPECCIÓN POR MEDIDA DE TIEMPO:

En este método solo es aplicable a trampas de vapor de funcionamiento cíclico y en él se mide el tiempo que transcurre entre dos descargas consecutivas de la trampa. No es necesario un cronómetro, basta contar mentalmente 101, 102, 103, … para establecer con suficiente validez la duración del ciclo de la trampa en segundos. Si no existen ciclos pueden ocurrir tres situaciones:

1.- Trampa fría: fuera de servicio o bloqueada.

2.- Trampa inundada y descarga a baja temperatura: infradimensionada o excesiva contrapresión).

3.- Fuga vapor.

Si la trampa abre cíclicamente debe verificarse que la duración de su ciclo no sea excesivamente corta. En trampas termodinámicas de disco la duración del ciclo no debe ser inferior a 30 sg; de otro modo, cuanto más corto sea dicho ciclo mas deteriorada estará su válvula interna y mayor será su pérdida de energía.

INSPECCIÓN POR MEDIDA DE TEMPERATURA:

Este método, si no va unido a otro, suele conducir a errores ya que requiere conocer más información de la habitualmente disponible en campo, a saber:

♦ Tipo purgador (descarga continua o intermitente, descarga subenfriada o a temperatura de saturación).

♦ Servicio (turbina, pozo de goteo, proceso, traceado normal, traceado crítico, calefacción de tanques …).

♦ Presión de entrada (puede variar por la acción de válvulas de regulación o por variaciones de consumo).

♦ Presión de salida (es siempre una incógnita, no basta conocer la presión en el colector general sino la existente justo a la salida del purgador, donde puede haber fuertes variaciones debidas a formación de vapor de expansión local en dicho punto. Su valor modifica la temperatura de descarga del purgador).

En los purgadores de pequeño caudal la medición de temperaturas generalmente debe descartarse ya que la detección de ultrasonidos es suficientemente fiable.

INSPECCIÓN POR ULTRASONIDO

Es un método rápido y bastante fiable para detectar fugas internas de vapor. Consiste en captar el ultrasonido generado por el paso de vapor o gas a través de un orificio. En efecto, el flujo de gas o vapor a gran velocidad a través de un estrechamiento genera ruido en un amplio rango de frecuencias, destacando el armónico que corresponde a una estrecha zona de frecuencias en torno a 39 KHz (+/- 2 KHz).

Para aplicar el método de ultrasonido es recomendable conocer el funcionamiento del elemento de purga, su tipo de descarga (continua o cíclica), y seleccionar la sensibilidad del instrumento correspondiente a la presión de vapor; seguidamente aplicar la sonda de contacto firmemente sobre el elemento de purga para leer en su pantalla LCD el diagnóstico.

La figura muestra el detector de ultrasonido BiTherm LeakTector LT3-EX, con sonda de contacto, sonda direccional opcional para detección de fugas de gases comprimidos, selector discontinuo de sensibilidad y batería recargable. Este equipo dispone de certificado de seguridad intrínseca “EX II 1G Ex ia IIC T4 Ga” para su uso en atmósferas potencialmente explosivas y su elevada sensibilidad permite diagnosticar fugas de vapor muy pequeñas.

INSPECCIÓN POR ULTRASONIDO

La fiabilidad de este método depende del modo de ajuste de sus escalas de medida y la experiencia del usuario. Para evitar errores de diagnóstico y simplificar su utilización se deben utilizar detectores con selector continuo de escala, pues el ajuste de sensibilidad es crítico y depende de la pericia del operario y los resultados no son siempre fiables.

INSPECCIÓN POR ULTRASONIDO

Notar que el método de ultrasonido pierde fiabilidad cuando la contrapresión local detrás del purgador es muy elevada y la presión diferencial es inferior a 1 bar (ver documento limitaciones de ultrasonidos …).

INSPECCIÓN POR ULTRASONIDO

Advertir que en caso de duda (por ejemplo en los elementos de purga de elevado caudal donde se produce gran cantidad de revaporizado que puede llegar a generar ultrasonido e interpretarse como fuga de vapor vivo) se deben realizar varias lecturas, una sobre el propio elemento de purga y otras 1 ó 2 metros aguas abajo del mismo. Comparando ambas medidas, si el nivel de ultrasonido detectado es similar en todos los puntos es probable la existencia de fuga de vapor; por el contrario, si el ultrasonido se atenúa aguas abajo, éste sería producido el vapor de expansión, no por paso de vapor vivo, en cuyo caso debe interpretarse como estado aceptable.

INSPECCIÓN POR MONOTORIZACIÓN REMOTA (SmartWatchWeb™)

Este es el método más fiable. A diferencia del resto, donde únicamente se valora la situación en un instante dado, la monitorización tiene en cuenta la evolución de los parámetros que definen el funcionamiento del purgador a lo largo del tiempo. Esto permite identificar cambios sustanciales que son indicadores claros de fallos o anomalías.

La monitorización puede ser total o parcial dependiendo de los parámetros monitorizados: ultrasonido, temperatura, y contrapresión. Para más información ir a Monitorización.

Proveemos servicios especializados enfocados a la excelencia en eficiencia energética de redes de vapor en los sectores de refino de petróleo e industria petroquímica. Nuestros técnicos son profesionales con elevada cualificación y décadas de experiencia, avalada por excelentes resultados.

Visítenos

Ulises 89, Edificio Bitherm

28043-Madrid(España)

Contáctenos

Tfno: +(34) 914 048 087

Fax: + (34) 914 044 875

Email: gestion@bitherm.com